大多數技術人員完全依賴“預防性”,即基于時間的潤滑,每隔幾個月都要拆下潤滑脂壓機并潤滑軸承。潤滑不足對軸承來說是致命的,會導致機器故障、昂貴的維修和備件以及嚴重的計劃外停機,然而,如果僅依賴基于時間的潤滑,或者除時間外再依賴軸承內部溫度的測量,以作為潤滑狀況的衡量標準,則可能發生另外一種情況,即過度潤滑(實踐證明,過度潤滑是軸承過早失效的主要原因)。

通過使用超聲波技術(以及去除舊潤滑脂和更換新潤滑脂等標準程序),技術人員可以將標準的基于時間的維護與基于狀態的預測性維護相結合,可以更清楚地了解軸承內部的實際情況,從而提高軸承系統的可靠性。

超聲波是如何工作的?

超聲波設備接收通常人耳聽不到的機載和結構束縛超聲波,并將其電子信號轉換為用戶可以通過耳機聽到的聲音信息,并在顯示器上顯示為分貝(dB)指數。

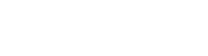

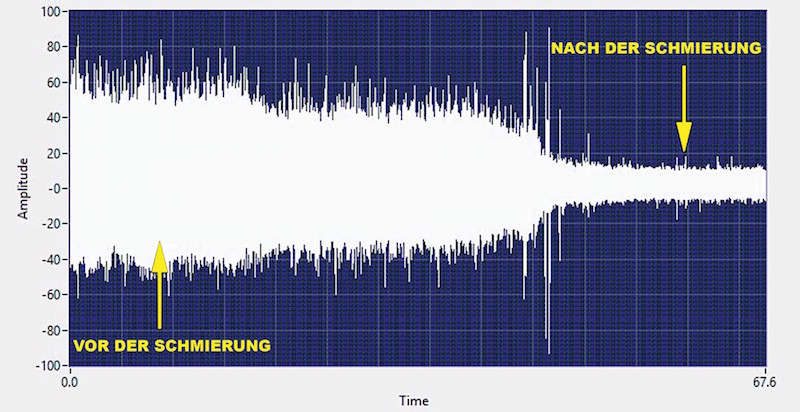

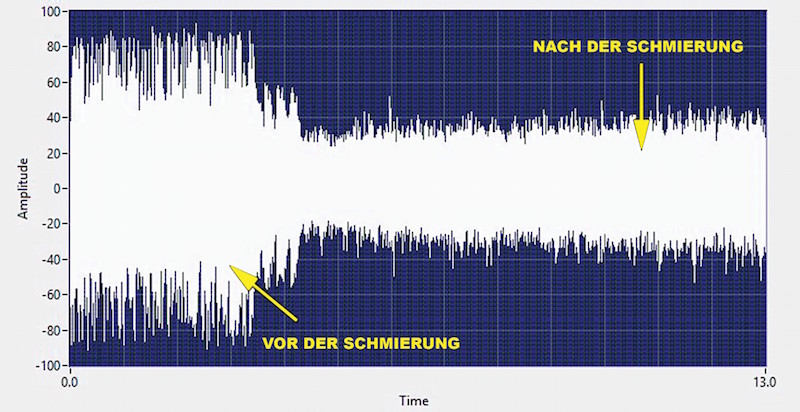

圖1,這是潤滑期間軸承記錄的超聲波的時間序列視圖,大約1分鐘的音頻文件顯示了潤滑前后的軸承。

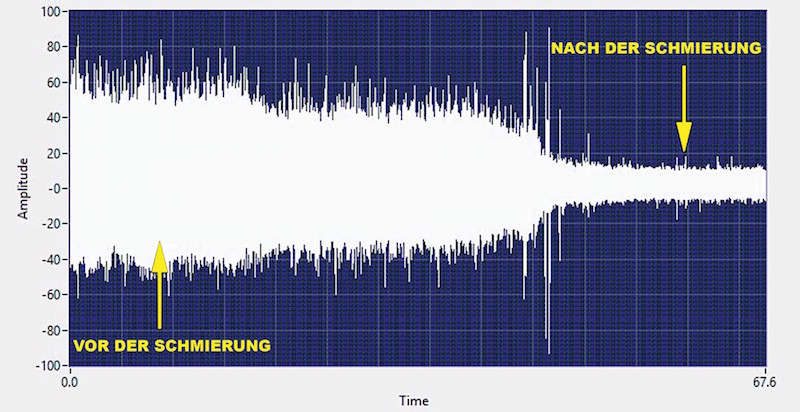

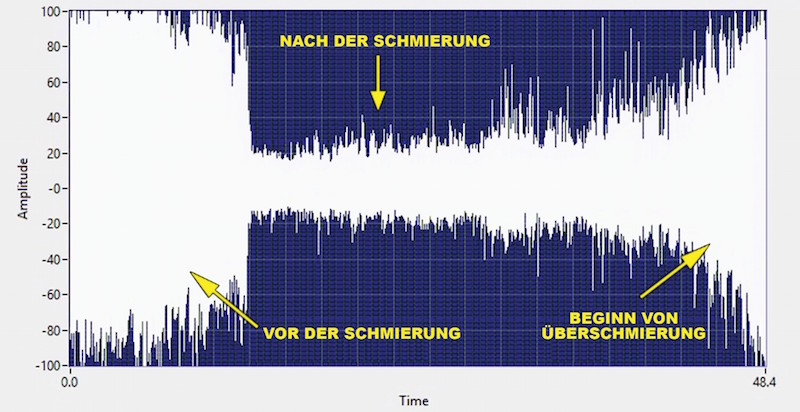

圖2,潤滑13秒的軸承的時間序列視圖,可以看到清晰的潤滑前后超聲波信息。

圖3,軸承開始過度潤滑。該記錄顯示了當向軸承中添加更多潤滑脂且超過過度潤滑極限時,dB值和振幅的增加變化。

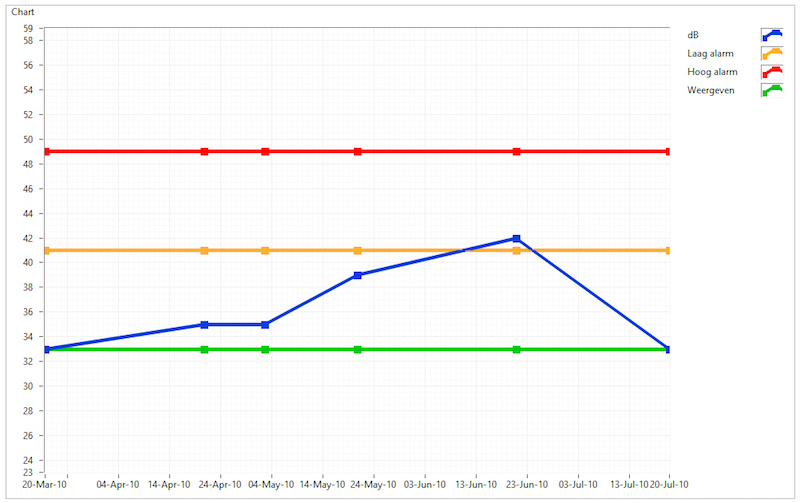

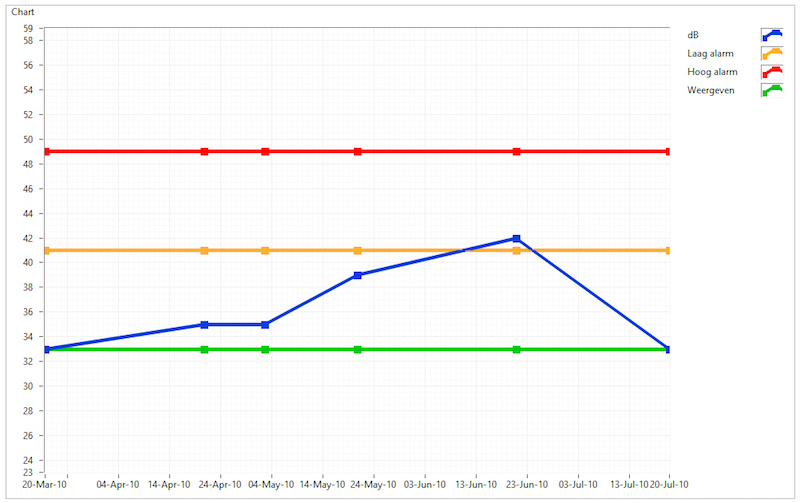

圖4,軸承潤滑歷史。該圖顯示了在驅動軸承上測量的分貝測量趨勢,根據基線dB(綠色)、低報警電平(黃色)和極高報警電平(紅色)顯示測量值。

超聲波是一種分辨信號,當傳感器放置在軸承上時,檢測到的信號不會受到“過沖”的影響,技術人員能夠聽到并監測每個軸承的狀況,超聲檢查每個軸承,可以準確確定軸承內部信息。通常,如果軸承的dB值超過8 dB,并且與基線測量相比,音質沒有異常,則必須潤滑軸承,為了避免過度潤滑,技術人員隨后逐漸添加潤滑脂,直到dB水平下降。

為了提高效率,技術人員應詢問軸承上一次潤滑的時間以及潤滑油的用量,以確定每周潤滑油的大致量,通過每次潤滑時連續使用超聲波,記錄歷史數據,通過研究這些記錄,決定潤滑計劃中需要進行哪些提升,以節省可能的工作時間。