一、氧化腐蝕。當軸承受到水、舊油、液壓液或侵蝕性添加劑的污染后,極易被污染物中的酸性物質氧化,發生氧化腐蝕,從而產生大量的銹蝕或凹坑,如上圖所示,為有效避免這種情況的發生,軸承在安裝前應清洗軸承并清除舊潤滑油,并避免水接觸軸承。

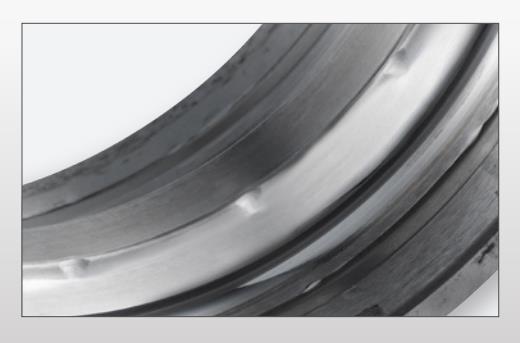

二、微動腐蝕。當軸承套圈與滾動體之間產生微觀位移時,會導致軸承產生微動腐蝕,軸承外表面出現氧化層,如上圖所示,為有效避免這種情況的發生,在安裝軸承前,需檢查軸承精度,軸承套圈與軸一般應過盈配合,如精度不夠,不能夠過盈,即會發生微動,過盈配合,安裝會比較困難,應使用抗微動膏和感應加熱器將軸承安裝在軸上。

三、微震摩擦磨蝕。在軸承靜態下,振動或振蕩會剪切油膜,滾動體和滾道之間摩擦引起的腐蝕,如上圖所示,為避免這種情況的發生,在存放軸承時,軸承必須平放,避免將軸承存放在振動源附近,如壓縮機或振動裝置等。

四、表面剝落。當軸承潤滑不足或者油膜破裂后,小的、極細和硬顆粒會磨損軸承,使軸承表面產生剝落,如上圖所示,為防止這種情況的發生,軸承應選擇合適的潤滑劑(數量和粘度)以及自動潤滑系統,在軸承安裝期間和之后,避免固體顆粒和液體侵入,同時檢查軸承溫度水平。

五、表面深度剝落。當軸承受到固體污染,或者腐蝕性液體進入軸承,以及殼體或軸產生錯位或變形時,軸承表面缺陷(壓痕、沖擊、腐蝕、過度應力等)會引起深度剝落,如上圖所示,為防止這種情況的發生,軸承安裝時,避免引入污染物,控制閥座的幾何形狀和質量,以避免因軸承錯位而產生應力。

六、內里深度剝落。當軸承受到循環應力時,軸承會產生內里深溝剝落,這種剝落通常為橢圓形的剝落,如上圖所示,為防止這種損壞,應確保軸承兼容,在設備上使用監測系統,檢測與疲勞引起的剝落開始相關的振動和噪音,同時遵循軸承更換的預測性維護計劃。

八、塑性變形。當軸承安裝不正確或嚴重短路過載,即會發生塑性變形,滾道上產生凹坑,如上圖所示,為防止這種情況,應使用正確的安裝方法和工具安裝軸承,同時確保滾動元件不會傳輸靜態過載。

九、斷裂。當軸承承受沖擊、過載、彎曲力、疲勞或熱應力過大時,軸承會突發斷裂,如上圖所示,為避免這種損壞的發生,安裝前檢查軸承座的狀況,使用正確的安裝方法和工具安裝軸承,切勿用錘子直接敲擊軸承,在使用過程中,應快速更換有噪音的軸承。

十、顆粒作用下的磨損。當軸承邊界潤滑中有固體顆粒磨損時,這種情況會發生,軋制外殼和滾道上會產生亞光表面、條紋或凹坑,如上圖所示,為避免之,軸承應使用清潔的潤滑劑,使軸承充分潤滑,同時選擇適當的密封裝置,如防塵蓋,或密封件等。

十一、摩擦磨損。當軸承溫度升高導致顯著滑動時,相互焊接的金屬元件會發生摩擦,產生摩擦磨損,如上圖所示,為防止這種情況的發生,應根據數量和質量使用合適的潤滑劑,根據負載和速度使用合適的軸承。

十二、軸向過載引起剝落。當軸承軸向負荷過大時,軸承滾道一側會發生剝落,如上圖所示,為避免之,應正確選用軸承,檢查浮動軸承是否可以自由移動。